생산시스템 Productive System의 유형

생산시스템 Productive System의 유형

1. 시장 수요에 의한 분류

2. 품종 , 생산량에 의한 분류

3. 작업의 연속성에 의한 분류

4. 생산량, 기간으로 본 형태

5. 기타 형태

6. 공장자동화

1. 시장 수요에 의한 분류

1-1 주문생산 <범용설비> 소비자인 고객의 주문에 의한 생산

(1) 고가

(2) 주문에 따라 품종 다양

(3) 고객이 제품 시방 결정

(4) 생산목표의 중요도 : 납기, 품질, 원가, 생산능력의 이용도

(5) 운영상의 주요문제 : 납기 관리, 생산활동 관리

1. 시장 수요에 의한 분류

1-2 예측생산 <전용설비> 판매시장의 수요를 예상하면서 생산

(1) 저가

(2) 한정된 품종

(3) 생산자가 제품 시방 결정

(4) 생산목표의 중요도 : 원가, 품질, 생산능력의 이용도, 고객 서비스

(5) 운영상의 주요 문제 : 계획 생산, 재고 관리

2. 품종, 생산량에 의한 분류

2-1 다품종 소량생산 : 범용설비를 이용하여 많은 품종을 각각 소량씩 생산하는 방식

(1) 범용설비 사용

(2) 제품 생산 변동 탄력성이 높음

(3) 생산공정 통제의 어려움

(4) 작업자의 다기능화 요구

(5) 단위당 생산비 고가

2. 품종, 생산량에 의한 분류

2-2 소품종 다량생산 : 전용설비를 사용하여 일정한 품목에 한정하여 대량으로 생산하는 방식

(1) 전용설비 사용

(2) 제품생산 변동 탄력성이 낮음

(3) 생산공정 통제의 쉬움

(4) 작업자의 전문화 및 단순화

(5) 단위당 생산비 저가

3. 작업의 연속성에 의한 분류

작업의 연속의 흐름에 따라 단속 생산과 연속생산으로 분류한다.

3-1 단속생산

(1) 다품종 소량생산

(2) 주문생산

(3) 생산속도 늦음

(4) 생산원가 및 운반비용 높음

(5) 운반설비 자유 경로형

(6) 기계설비 다목적 범용설비

(7) 설비투자액 적음

(8) 생산방식 프로젝트/개별/로트 생산

(9) 노동 숙련 상대적으로 중간 이상

3. 작업의 연속성에 의한 분류

3-2 연속생산

(1) 소품 종소량 생산

(2) 예측 생산

(3) 생산속도 빠름

(4) 생산원가 및 운반비용 낮음

(5) 운반설비 고정 경로형

(6) 특수목적 전용설비

(7) 설비투자액 많음

(8) 생산방식 연속/흐름 생산

(9) 노동 숙련 상대적으로 낮음

4. 생산량, 기간으로 본 형태

4-1 대량생산

4-2 로트 생산

4-3 개별 생산

4-4 프로젝트 생산

4. 생산량, 기간으로 본 형태

4-1 대량생산

(1) 제품의 단위당 생산기간 짧음

(2) 전용설비 사용

(3) 수요에 대한 유연성 낮음

4-2 로트 생산

(1) 대량생산과 개별 생산의 중간

(2) 로트의 크기에 따라 설비 배치도 전용설비에서 범용설비로 된다

* 로트(LOT) : 1회에 생산되는 특정수의 제품 단위

한 개가 아닌 수개 또는 상당 수량을 한 덩어리로 하여

생산하는 경우, 이 한 덩어리의 수량이 로트이다.

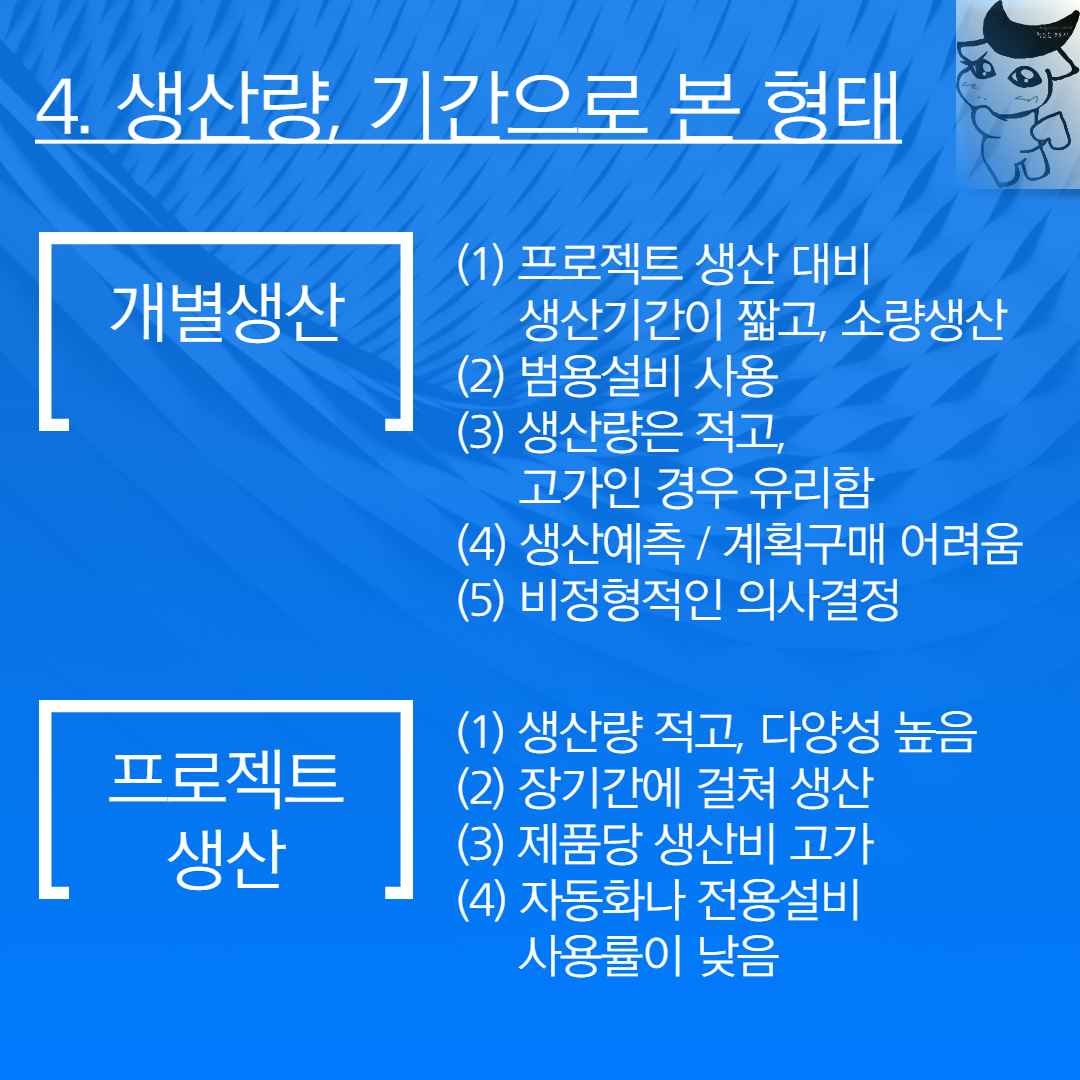

4. 생산량, 기간으로 본 형태

4-3 개별 생산

(1) 프로젝트 생산 대비 생산기간이 짧고, 소량생산

(2) 범용설비 사용

(3) 생산량은 적고, 고가인 경우 유리함

(4) 생산 예측 / 계획구매 어려움

(5) 비정형적인 의사결정

4-4 프로젝트 생산

(1) 생산량 적고, 다양성 높음

(2) 장기간에 걸쳐 생산

(3) 제품당 생산비 고가

(4) 자동화나 전용설비 사용률이 낮음

5. 기타 형태

5-1 FMS

자동화 시스템의 장점을 모아 설계된 자동생산시스템

5-2 GT

유사한 가공공정을 거치는 부품을 모아 생산하는 방식으로 생산 효율성 높음

5-3 CELLULAR

GT방식 + FMS방식

5-4 MODULAR

소품종 다량생산에서 표준화 부품 이용으로

보다 적은 부분품으로 제품을 완성

5-5 JIT

도요타 생산방식

재고를 줄이고, 적시에 생산, 낭비 제로

6. 공장자동화

기계, 전자, 컴퓨터 등을 이용하여

제품의 모든 공정을 자동화하고,

최종적으로는 공장의 무인화, 에너지 절감,

생산성 향상 및 품질 향상 등을 목표로 함.

제품의 설계에서 제조, 출하에 이르기까지

공장 내의 공정을 자동화하는 기술로서,

그 구성 요소로는

컴퓨터 설계/제조(CAD/CAM) 자원 시스템,

해석 시스템, 생산 관리 시스템,

유연 생산 체계(FMS) 등이 있다.

6. 공장자동화의 장점 및 단점

(1) 인건비의 절감

(2) 설비 등 자동화에 따른 대규모 자본 필요

(3) 품질 향상 및 균일화

(4) 생산 소요시간의 단축

(5) 재고 수준 감축

(6) 시스템 구축에 장기간 소요

(7) 자동설비의 배치가 까다로움

(8) 신제품을 단기간에 생산하는 기술 능력 보유

'품질토리' 카테고리의 다른 글

| 설비 배치 Facility Layout 목적 원칙 개선원칙 기본유형 3가지 (0) | 2021.10.15 |

|---|---|

| 국제표준화기구 ISO (International Organization for Standardization) (0) | 2021.10.09 |

| 생산시스템 Productive System (0) | 2021.10.08 |

| UN과 함께하는 ISO 표준 정책으로 지속 가능한 개발목표를 향해 나아갑니다. (0) | 2021.10.05 |

| 테일러 시스템과 포드 시스템의 전격 비교 (2) | 2021.10.04 |